Lean Management in Industrie & Fertigung

mein Grundverständnis

Die Ziele des Unternehmens verstehen (Strategie)

Das gemeinsame Verständnis der Ziele und deren Bedeutung sind essenziell für die erfolgreiche Umsetzung eines Vorhabens. Sie geben Orientierung bei der Beurteilung möglicher Lösungswege.

Produkte in ihrer Komplexität, ihren Abhängigkeiten verstehen (Supply Chain)

Den Kunden ausgelieferte Produkte oder auch Leistungen sind die 'Spitze' des Eisbergs. Davor ist ein gesamter 'Baum' von Einzelleistungen zu koordinieren, Komponenten zu beschaffen oder intern herzustellen. Die Sicht bis hin zu den 'Wurzeln' zeigt die zu bewältigenden Komplexitäten entlang der Supply Chain.

Den Logistik- und die Geschäftsprozesse aus der Sicht der Marktbedürfnisse betrachten (Workflow-Design)

Welches sind unsere Kunden? Mit welchen Mengen bedienen wir unsere Kunden? Welche Lieferzeiten lässt der Markt zu? Mit welcher Mengen-Volatilität müssen wir auskommen?

Fragen, die für die Auslegung der Prozesse von hoher Wichtigkeit sind.

Mitarbeiter bereits von Beginn weg im Projekt einbeziehen (Moderation & Facilitation)

Erfahrungen und individuelles Wissen der Mitarbeiter sind die 'Gewürze' im Veränderungsprozess. Ein frühes Erkennen der Ängste und Vorbehalte macht es möglich, Barrieren frühzeitig zu erkennen und lösungsorientiert zu nutzen.

Umsetzen was sich sofort verbessern lässt (KVP & KAIZEN)

Schon kleine Schritte hin zu besseren Prozessen schärft den Blick für grosse Veränderung.

Auch grosse Würfe sind nicht gefeit vor iterativen Nachbesserungen.

meine Erfahrungen

Referenzen aus meiner 35-jährigen Beratungs- und Coachingtätigkeit

Geschäftsprozess-Reengineering in Handels- & Produktionsunternehmen

Veränderungen am Markt, neue Produkte und veränderte Absatzzahlen zwangen die Unternehmen ihre bestehenden Betriebsabläufe neu zu überdenken.

Gemeinsam wurden die gegenseitigen Abhängigkeiten zwischen Marktanforderungen, Produkt und eigenen Prozessen erarbeitet und auch erkannt. Das Abteilungsdenken behinderte das schnelle Agieren auf Veränderungen.

Systematisch entwickelten wir die Aufgabenkataloge und gestalteten daraus neue Prozesse. Daraus entstand auch eine vollständig neue Raumaufteilung und angepasste Bürogestaltung.

Neuausrichtung von Maschinenbaufirmen und Geräteherstellern nach der Idee des ‚Lean Management‘

Neue und am Markt zunehmen erfolgreiche Produkte führten beinahe zu einem Kollaps in der Fertigung und Montage.

Mit einem absatzorientierten Ansatz gelang es die Prozesse nach Produktsegmenten zu unterscheiden. Materialflüsse wurden konsequent nach Verschwendung hinterfragt und auch den neuen Segmenten direkt zugeordnet.

Dank getakteten Montagestrassen und darauf abgestimmten, flexiblen Fertigungsinseln gelang es die neuen Marktanforderungen zu erfüllen.

Produktions- & Montagekonzepte nach dem Prinzip 'Lean Production'

Mittels detaillierten Sortimentsanalysen und deren Anforderungen an Fertigung und Montage liessen sich Teile und Baugruppenfamilien finden. Für jede Familie entwickelten wir die geeigneten Fertigungskonzepte und den dazugehörigen Materialbereitstellungen. Ausgetaktet und synchronisiert mit den davorliegenden oder nachfolgenden Prozessen.

Fabrikplanung & Neubau: Situationsanalyse, Konzeption, Umsetzung

Stark ansteigende Absatzzahlen und neue Produktsegmente riefen nach zusätzlichem Platz. Das konsequente Hinterfragen der aktuellen Situation und Anwenden der 5S-Ideen schaffen 'Luft' und 'Platz für Neues'. Und trotzdem lassen sich Neu- oder Umbauten nicht umgehen. Bestehendes hinterfragen, altes reaktivieren und dabei auch unterschiedliche Randbedingungen mit berücksichtigen sind komplexe Aufgabenstellungen; diesen stelle ich mich gerne.

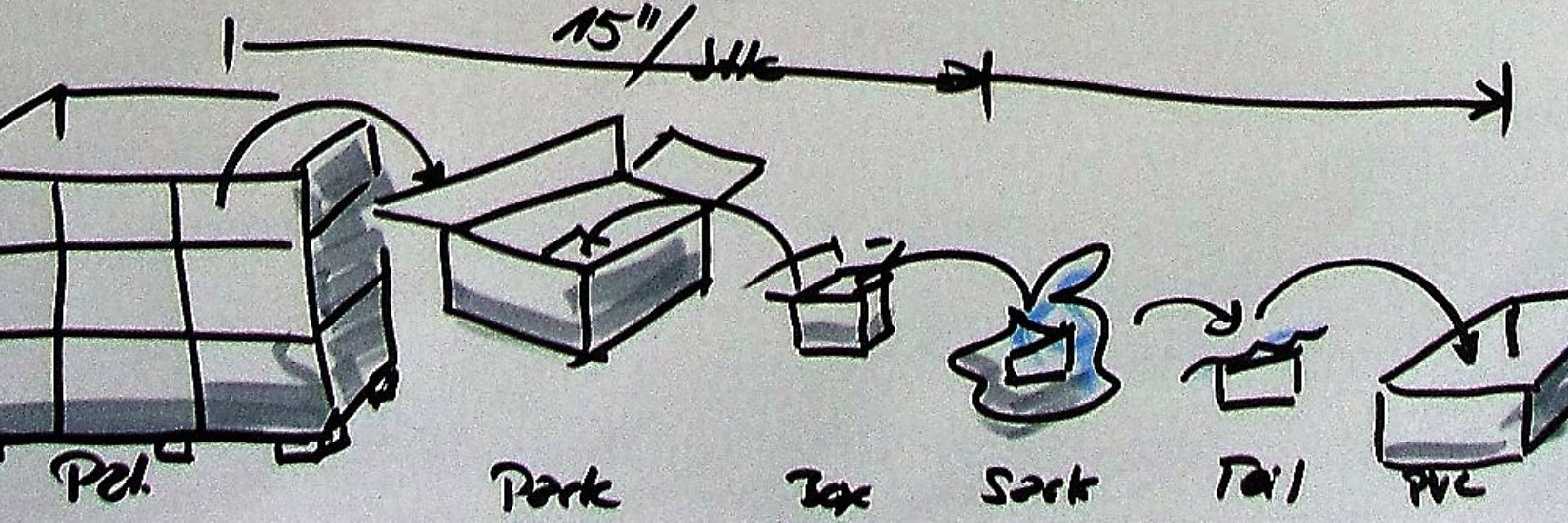

Produktionsflussoptimierungen: Trichtermodell & Wertstromdesign

Mit Visualisierungen und Demonstrationen lassen sich Abhängigkeiten besser sichtbar machen. Mitarbeiter sind beeindruckt, wie sie anhand einfacher Beispiele erleben können, was zur Überlastung der Fertigung führt und sich dadurch Termine nicht einhalten lassen.

Materialflussoptimierung: Situationsanalyse, Kennzahlenermittlung, Neukonzept, Umsetzung

Vom Wareneingang bis an die Fertigung kann eine Materialsendung weite Wege 'gehen'. Sind die vorhandenen Lagereinrichtungen (Lager-, Transportsystem) in den konkreten Anwendungsfällen geeignet? Werden die Fertigungsstellen adäquat und termingerecht bedient? Mittels einer breiten Aufnahme wichtiger Kennzahlen und Visualisierung der Ströme liessen sich schon bald mögliche Lösungswege skizzieren. Punktuelle Pilotumsetzungen helfen Entscheide zu verifizieren und sind Quellen für das Suchen weiterer Lösungen. Der Einbezug der direkt Betroffenen unterstützt das frühe Erkennen firmenspezifischer Eigenheiten. Realistische und umsetzbare Lösungen sind so in Griffnähe.

Logistikcontrolling: Aufbau, Konzept und Umsetzung

ERP-System sind per se keine Kennzahlensysteme. ERP-Systemen verfügen aber über sehr viele Daten, aus welchen sich wertvolle Führungskennzahlen ermitteln lassen.

Mit meinem langjähriges ERP-Wissen kenne ich die typischen Datenhaltungsprinzipien. Gemeinsam lassen sich damit die KPI eines Unternehmens herauslesen.

ERP Einsatzoptimierungen

35 Jahre PPS-/ERP-Erfahrung ist mein wertvoller Hintergrund, den ich einbringe, wenn es um die Frage geht, wie sich bestehende ERP-System effektiver nutzen lassen.

ERP-Stammdaten-Management: Produktstrukturanalyse, Variantenmanagement, LifeCycle, Rückverfolgbarkeit; Ersatzteilbewirtschaftung

Als Maschinenbau-Ingenieur habe ich das Flair mich in die Produkte und deren Verwendung weit über deren Konstruktionsphase hinaus hineinzudenken.

unterstützende Methoden im praktischen Einsatz

Tools sind Gedankenmodelle oder Konzepte um Lösungsfindungen zu erleichtern

5S (Aussortieren, Ordnung, Sauberkeit, Standardisierung, Wiederholbarkeit)

Wie oft liegen Gegenstände aller Art da, ohne dass damit in den vergangenen Zeit etwas damit getan wurde?

Hat sich möglicherweise schon Staub darauf niedergelassen?

Oder kommt man in der täglichen Eile gar nicht dazu den Arbeitsplatz zu reinigen.

"Wenn ich dann mal Zeit hätte....."

Darum meine Empfehlung: bevor etwas Neues begonnen wird, verschaffen wir uns mit einem konsequenten Anwenden der 5S-Schritte den Durch- und Überblick.

Work-Flow-Design (Fertigungsprozess flussorientiert gestalten)

Was nicht fliesst das stockt. Wo Bestände sich ansammeln, da sind Prozesse nicht aufeinander abgestimmt.

Trichtermodell (Das Fliessverhalten verstehen, analysieren und verbessern)

Ein sehr eindrückliches Modell für das Erkennen und Verstehen der Ursachen von Engpässen und des Nichfliessens.

One-Piece-Flow (direkte, auftragsorienterte Montage mit der Menge 1)

Ob es gerade nur ein einzelnes Stück sein muss, muss die Anwendung zeigen.

Vielmehr geht es hier darum, Aufträge und deren Arbeitslast so aufzuteilen, sodass ein kontinuierlicher Fluss durch die Fertigung oder Montage ermöglich wird.

Rüstzeitoptimierung (Erkenne was zum Rüsten gehört und tue alles dazu, diese zu minimieren)

Je mehr aufgeteilt wird (kleinere Losgrössen), umso mehr muss umgestellt werden. Grosse Losgrössen reduzieren nur vordergründig die Rüstzeit, führen aber zur punktuellen Überlastung (Engpässe) in der Fertigung.

Die detaillierte Analyse des gesamten Umstellaufwands zeigt oft ein grosses Verbesserungspotentiale. Der 5S-Ansatz hilft bereits ein gutes Stück weiter.

KANBAN (selbststeuernder Materialfluss)

Ein wunderbares Konzept, wenn man die Randbedingungen auch mit berücksichtigt. Nicht immer senkt KANBAN den Bestand. Kennt man die Randbedingungen dieses Konzepts, so lässt mit KANBAN vieles umsetzen.

Just-In-Time (auf den Bedarfstermin ausgerichtete Bereitstellung/ Lieferung der Ware)

"Bitte erst anliefern, wenn ich es auch benötige"; termingenau und zuverlässig, verpackt und geordnet für eine direkte Weiterverwendung.

KVP (kontinuierlicher Verbesserungsprozess: nicht stehen bleiben - sehen, erkennen, umsetzen)

Schätzt man die Meinung der Mitarbeiter und ist an deren Mitdenken interessiert, so ist KVP ein wirkungsvolles Instrument.

Ein schnelles aufgreifen, beurteilen und umsetzen der Ideen hält KVP am Leben. Mit einer offenen und ehrlichen Informationspolitik bleiben die Mitarbeiter im Boot.

KAIZEN (Erkenne den Fehler und find den Weg ohne Wenn und Aber, diesen zu verhindern)

Heute entdeckt, kurz besprochen und morgen bereits verbessert. Umgesetzte Lösungen bringen Erfahrungen, die sich übermorgen bereits wieder anwenden lassen.

Den Mitarbeitern und direkten Vorgesetzen die Kompetenzen und damit Freiraum geben 'etws zu tun'.

Die isolierte Anwendung eines Tools ist noch nicht die Lösung. Erst das individuelle Einbetten in ein Gesamtes (Neues) macht die Wirkung aus.